信息摘要:

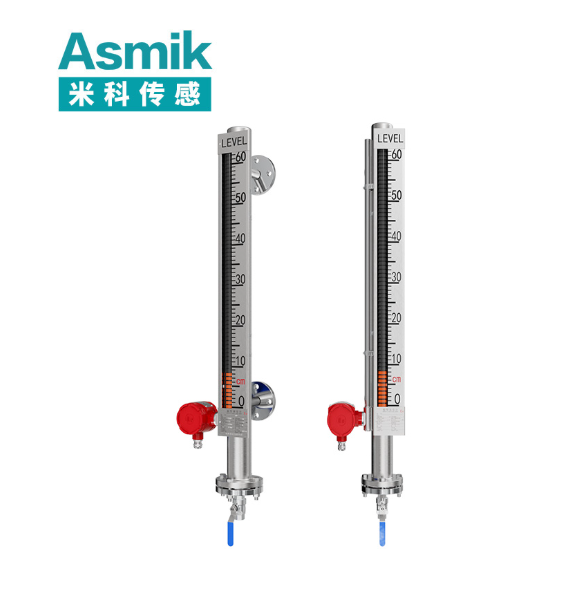

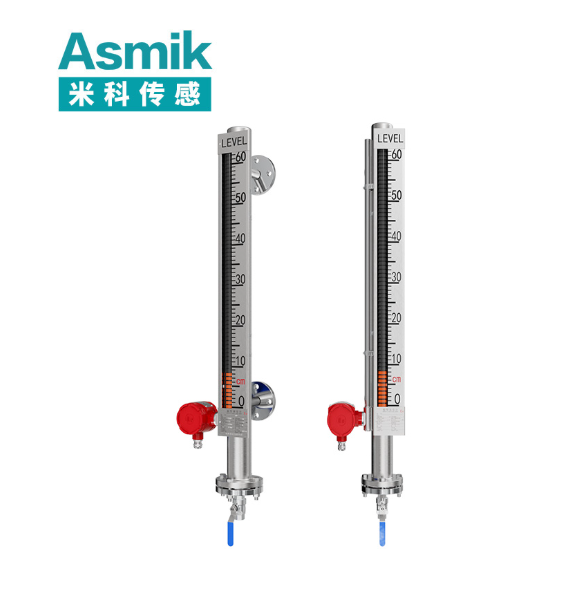

脫硫塔作為工業(yè)煙氣凈化的核心設(shè)備,其內(nèi)部存在高溫(80-180℃)、高濕、強(qiáng)腐蝕(pH 2-13)及高粉塵(含石膏、石灰石漿液)的復(fù)雜工況,對(duì)水位測(cè)量設(shè)備的耐腐蝕性、穩(wěn)定性提出嚴(yán)苛要求。磁翻板液位計(jì)憑借機(jī)械結(jié)構(gòu)穩(wěn)定、可視化強(qiáng)、維護(hù)便捷等特點(diǎn),成為脫硫塔水位監(jiān)測(cè)的主流選擇。國(guó)內(nèi)廠家通過(guò)材料革新與結(jié)構(gòu)優(yōu)化,使專用磁翻板液位計(jì)在脫硫環(huán)境中實(shí)現(xiàn) ±5mm 測(cè)量精度、3-5 年使用壽命,某電廠應(yīng)用后,液位控制偏差從 ±30mm 降至 ±8mm,脫硫效率提升 4%。本文從技術(shù)適配、市場(chǎng)驅(qū)動(dòng)、應(yīng)用場(chǎng)景及廠家競(jìng)爭(zhēng)力等維度