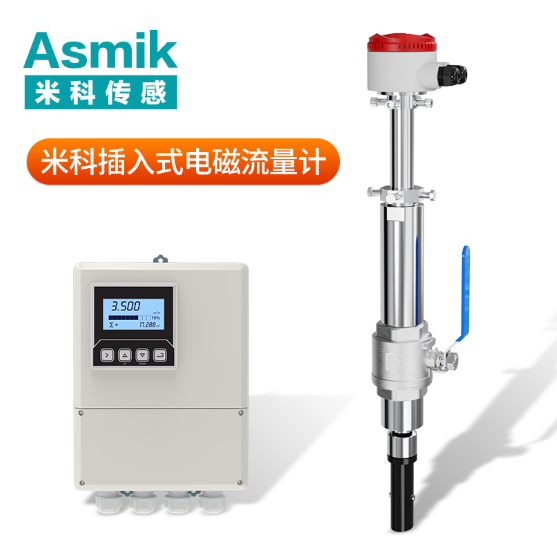

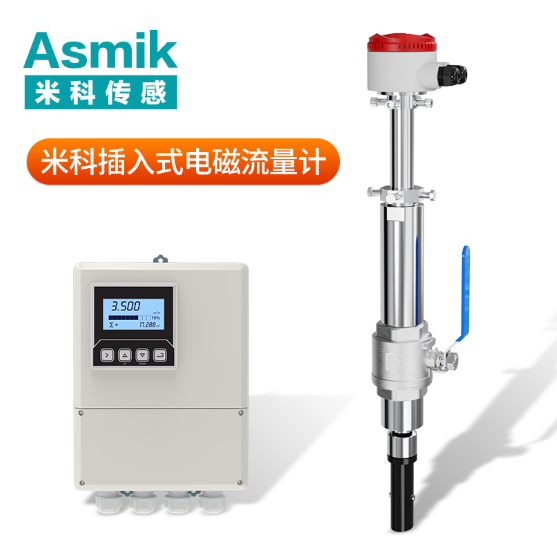

電磁流量計 600m³/h,4~20mA 輸出,dn250 是專為公稱直徑 250mm 中等偏大口徑管道、最大流量 600m³/h 工況設計的導電介質流量測量設備,核心集成 4~20mA 標準電流輸出功能,基于法拉第電磁感應定律工作,適配工業循環水總管(如電廠、鋼鐵廠冷卻水路)、市政供水主干管(城市片區輸水)、化工行業大流量弱腐蝕溶液輸送(如稀溶液、溶劑)、水利工程灌溉干渠等場景,可穩定測量電導率≥5μS/cm 的液體介質(自來水、工業循環水、弱腐蝕溶液、農業灌溉水),不適用于純油、純水等低電導率介質。

其典型技術工況為:管道實際內徑 230-250mm(螺旋焊管常用內徑 240mm),工作壓力 PN1.6-PN2.5MPa,介質溫度 - 20℃-150℃,流量量程 0-600m³/h(對應流速 0.3-4.4m/s,核心工作流速 0.5-3.5m/s,兼顧精度與襯里磨損),測量精度達 ±0.5% FS,重復性誤差≤0.1%;4~20mA 輸出信號線性度≤±0.1%,傳輸距離≤1000 米(雙絞屏蔽線),可直接接入工業 DCS、PLC 系統實現流量實時監控。針對 dn250 管道 “流場分布復雜、大流量波動頻繁”“需遠距離信號傳輸” 的痛點,該流量計采用多電極流場修正、低壓損結構、抗干擾 4~20mA 信號設計,解決傳統大流量流量計 “信號衰減大、流場敏感、安裝適配難” 的問題,同時具備無機械磨損、維護周期長(2-3 年)、多介質兼容的優勢。本文將從核心構成、工作原理、功能特性、典型應用及維護規范展開,系統解析其技術特點與實用價值,為中等偏大口徑、大流量導電介質計量提供參考。

一、電磁流量計 600m³/h,4~20ma 輸出,dn250 的核心構成與工況適配設計

該流量計的核心構成圍繞 “dn250 口徑流場優化”“600m³/h 大流量適配”“4~20mA 信號穩定輸出” 三大需求,分為測量管組件、雙頻勵磁系統、多電極單元、電子級襯里層及帶 4~20mA 輸出的信號處理模塊,各部件參數針對 250mm 口徑、600m³/h 流量及電流輸出特性精準設計。

(一)測量管組件:大流量與 dn250 口徑的基礎載體

測量管需同時滿足 600m³/h 大流量的流通需求、dn250 口徑的流場均勻性及 PN1.6-PN2.5MPa 的壓力承載,是大流量計量的核心基礎:

- 材質與壁厚:采用 304 或 316L 不銹鋼(符合 GB/T 1220-2007 標準),適配不同介質與壓力場景:

- 304 不銹鋼:適用于中性潔凈介質(工業循環水、自來水),耐溫≤150℃,壁厚按公稱壓力設計:PN1.6MPa 時 10mm,PN2.5MPa 時 12mm,通過 1.5 倍公稱壓力水壓試驗(保壓 30 分鐘無泄漏、無變形)。磁導率≤1.05μ?,磁場在管壁的衰減系數≤0.1T/m,確保 240mm 內徑全截面磁場均勻性偏差≤5%,避免磁場不均導致信號失真;

- 316L 不銹鋼:含鉬元素≥2%,耐弱腐蝕(如市政污水、含微量鹽分的工業水),耐溫≤150℃,壁厚與 304 一致,耐氯離子濃度≤300mg/L,內壁經電解拋光處理(粗糙度 Ra≤1.6μm),減少介質中雜質(如循環水鐵銹、泥沙)附著 ——dn250 管道內徑大,若內壁結垢厚度超 1mm,易形成局部渦流,導致 600m³/h 滿量程時誤差超 ±2.0%;

- 流場優化設計:實際內徑嚴格匹配 dn250 管道常用規格(240mm),管長設計為 500-600mm(含法蘭總長 650-750mm,適配工業管廊安裝空間),進口端設置 20° 錐形導流段(長度 100mm),配合內置多孔整流網(孔徑 60-80mm,厚度 80mm),引導介質形成充分發展的湍流(雷諾數 Re≥5000),流速分布均勻性提升 30%。整流網采用與測量管同材質的不銹鋼,開孔率≥70%,確保 600m³/h 大流量時壓損≤0.02MPa(流速 4.4m/s 時),遠低于同口徑孔板流量計(0.08-0.12MPa)。

(二)雙頻勵磁系統:600m³/h 流量波動的適配保障

針對 600m³/h 大流量工況下常見的流量波動(如工業循環水早高峰 600m³/h、晚低谷 50m³/h),勵磁系統采用雙頻自動切換設計,確保全量程信號穩定,為 4~20mA 輸出的線性度奠定基礎:

- 勵磁方式與參數:采用 “低頻矩形波(50Hz)+ 高頻矩形波(100Hz)” 雙頻勵磁,信號處理模塊根據流量實時調整:

- 穩定大流量(300-600m³/h):啟用低頻模式,磁場穩定性偏差≤2%,功耗降至 12W(比單頻勵磁節能 30%),適配工業連續大流量運行場景;

- 波動小流量(50-300m³/h):切換高頻模式,響應時間≤0.1 秒,快速捕捉流速變化,避免小流量漏計導致 4~20mA 輸出偏差;

勵磁線圈繞制于環氧絕緣骨架(厚度 15-20mm,絕緣電阻≥100MΩ),總匝數 2500-3000 匝(線徑 1.2-1.5mm 高純度銅線),磁感應強度穩定在 0.2-0.3T,通過調整線圈電流(4-6A),確保 240mm 內徑全截面磁場均勻,且線圈發熱不會影響 4~20mA 信號模塊(溫度≤60℃,避免電子元件漂移)。

(三)多電極單元:dn250 流場不均的修正關鍵

dn250 管道內徑大(240mm),流場易呈 “中心流速是邊緣 2.0-2.5 倍” 的拋物面分布(中心流速 3.5m/s 時,邊緣僅 1.4m/s),單電極僅能捕捉局部信號,需通過多電極布局修正誤差,確保 600m³/h 大流量時計量精準:

- 電極材質與參數:根據介質特性選擇適配材質,確保信號低損耗傳輸:

- 316L 不銹鋼電極:適配中性與弱腐蝕介質,直徑 12-15mm,突出測量管內壁 2-3mm(減少對流場干擾,大流量下突出過大會導致局部壓損增大),單支電極與襯里層的絕緣電阻≥1000MΩ,表面經鈍化處理(鈍化膜厚度 3-5μm),信號波動≤±0.3mV,確保 600m³/h 滿量程時信號穩定;

- 哈氏合金 C276 電極:適配中強腐蝕介質(如 10% 以下稀硫酸、稀硝酸),耐腐性能是 316L 的 4-6 倍,電子導電性優異(電阻率≤1.2×10??Ω?m),可將微弱感應電動勢(30-80mV)的傳輸損耗降至≤1%,適用于化工大流量腐蝕場景;

- 鈦合金電極:適配食品級介質(如食品廠大流量果汁、乳制品),符合 GB 4806.9-2020 標準,表面電解拋光(Ra≤0.4μm),無衛生死角,避免介質污染;

- 布局與信號整合:采用 6 電極圓周 60° 均勻布局,按 “中心 - 中圈 - 邊緣” 三層采集(中心 2 個、中圈 2 個、邊緣 2 個)。信號處理模塊通過 “動態加權算法”(中心權重 0.3、中圈 0.4、邊緣 0.3)整合信號,修正流場不均誤差:未修正時單電極誤差超 ±2.5%,經多電極算法修正后,誤差控制在 ±0.5% 以內,確保 600m³/h 滿量程時 4~20mA 輸出線性度達標。

(四)電子級襯里層:大流量下的耐腐與絕緣保障

襯里需滿足電子絕緣、耐腐、耐磨損需求,同時適配 dn250 口徑與 600m³/h 大流量的沖刷:

- 聚四氟乙烯(PTFE)襯里:耐溫 - 40℃-200℃,耐強酸強堿(pH 0-14),絕緣電阻≥1000MΩ,厚度 8-10mm(電子級純度≥99.9%),適配化工大流量弱腐蝕場景(如 600m³/h 稀鹽酸輸送)。通過 1000 小時 20% 鹽酸浸泡試驗(無變形、無腐蝕),在 600m³/h 大流量沖刷下(流速 4.4m/s),襯里磨損率≤0.01mm / 年,使用壽命≥5 年;

- 氯丁橡膠襯里:適用于常溫中性介質(工業循環水、自來水),耐溫 - 20℃-80℃,厚度 8-9mm,Taber 耐磨試驗≥150mg,成本較低,是工業大流量場景的主流選擇,600m³/h 流量下使用壽命≥4 年;

- 陶瓷襯里(99% 氧化鋁):針對高磨損介質(如含微量顆粒的礦山廢水、灌溉水),耐磨損性能是橡膠襯里的 15 倍,厚度 10-12mm,與測量管貼合間隙≤0.05mm,可承受粒徑≤3mm 固體顆粒的長期沖刷,600m³/h 大流量下無破裂風險,使用壽命≥8 年。

(五)帶 4~20mA 輸出的信號處理模塊:大流量信號傳輸核心

模塊是 “流量計算 + 4~20mA 信號轉換 + 遠程通訊” 的中樞,重點保障 600m³/h 流量對應的電流輸出線性、穩定:

- 核心功能與 4~20mA 設計:采用工業級 32 位 MCU(運算速度≥100MHz),支持每秒 200 次信號采樣,實現:①信號處理:將電極采集的 30-80mV 感應電動勢放大(1000-3000 倍)、濾波(數字濾波 + RC 低通濾波,過濾 50Hz 工頻干擾);②流量計算:基于法拉第定律 Q=K×B×D×v×A(K 為儀表常數,D=240mm,v 為平均流速,A=π×(0.24/2)²≈0.0452m²),輸出 0-600m³/h 瞬時流量;③4~20mA 轉換:通過 16 位 D/A 轉換器將流量值線性映射為 4~20mA 電流信號,0m³/h 對應 4mA,600m³/h 對應 20mA,線性度≤±0.1%,負載電阻≤750Ω(適配 1000 米雙絞屏蔽線傳輸),信號紋波≤10μA;

- 輔助功能:內置 16GB Flash 芯片(存儲 2 年歷史數據,按小時存儲),支持 RS485 通訊(Modbus-RTU 協議,與 4~20mA 輸出同步);故障自診斷功能可檢測電極結垢、勵磁故障、4~20mA 輸出異常,通過 LED 指示燈(紅 / 綠 / 黃三色)與 4~20mA 故障信號(超量程時輸出 22mA,斷線時輸出 3.8mA)報警,便于遠程系統快速排查;模塊外殼防護等級 IP65,適配工業車間粉塵、潮濕環境。

二、電磁流量計 600m³/h,4~20ma 輸出,dn250 的工作原理與信號輸出邏輯

該流量計基于法拉第電磁感應定律實現大流量計量,結合 dn250 口徑流場特性與 4~20mA 電流輸出要求,通過結構設計與電子修正,確保流量精準測量與信號穩定傳輸。

(一)基礎工作原理:電磁感應與大流量計算

- 磁場生成:信號處理模塊為勵磁線圈提供雙頻電流(50Hz/100Hz),在 dn250 測量管內產生垂直于介質流動方向的均勻磁場(磁感應強度 B=0.25T,波動≤2%),磁場覆蓋管道全截面(面積≈0.0452m²)。因測量管采用低磁導率不銹鋼且壁厚適配 PN2.5MPa 壓力,磁場無明顯衰減,且管道無因大流量沖刷導致的形變(304 不銹鋼 12mm 壁厚在 600m³/h 流量下形變率≤0.1%);

- 信號采集:導電介質(電導率≥5μS/cm)以流速 v(0.5-4.4m/s)沿 dn250 管道流動,切割磁感線,在 6 個電極間產生感應電動勢 E(電子信號),遵循公式:

E = K × B × D × v

(其中 K 為儀表常數,出廠前經國家級大流量標準裝置校準,6 電極 K≈300 脈沖 /m³;D 為測量管實際內徑,取 240mm;v 為介質平均流速);

- 流量計算:電極采集的感應電動勢 E(30-80mV)經模塊放大、濾波后,傳輸至 MCU。MCU 通過公式 v = E/(K×B×D) 計算平均流速,結合 dn250 管道截面積 A,計算瞬時流量:

Q(m³/h)= v × A × 3600

例如,當 E=50mV 時,v=50/(300×0.25×0.24)≈2.78m/s,Q=2.78×0.0452×3600≈450m³/h(處于 0-600m³/h 量程內),與實際流量誤差≤±0.5%;累積流量為瞬時流量對時間的積分(積分間隔 1 秒,大流量下高頻積分避免漏計)。

(二)4~20mA 輸出邏輯:線性映射與信號保障

- 流量 - 電流線性映射:模塊內置線性校準表,將 0-600m³/h 流量范圍劃分為 1000 個細分區間,每個區間對應唯一的 4~20mA 電流值,例如:0m³/h→4mA,150m³/h→8mA,300m³/h→12mA,450m³/h→16mA,600m³/h→20mA,通過 16 位 D/A 轉換器實現高精度轉換,線性度偏差≤±0.1%;

- 遠距離傳輸保障:4~20mA 電流信號采用雙絞屏蔽線傳輸(線徑 1.0mm²),傳輸距離≤1000 米,信號衰減≤0.5mA(負載電阻 750Ω 時),滿足工業車間 DCS 系統遠距離監控需求;模塊內置浪涌保護電路(抗 ±1kV 浪涌)與電磁干擾抑制電路,在變頻器、高壓電機密集的強干擾環境中,4~20mA 信號波動≤±0.05mA;

- 故障信號輸出:當流量超量程(>600m³/h)時,模塊輸出 22mA 電流信號,提示 “超上限”;當流量低于量程下限(<0m³/h,如介質倒流)時,輸出 3.5mA 信號,提示 “倒灌”;當電極結垢、勵磁故障等內部故障時,輸出 3.8mA 信號,提示 “設備故障”,便于遠程系統快速識別異常,減少人工巡檢頻次。

(三)dn250 與 600m³/h 的工況適配邏輯

- 大口徑流場的多電極修正:dn250 管道若上游直管段不足(如僅 8 倍管徑 = 2000mm,低于標準 10 倍),流體易因管道彎頭、閥門形成偏流,單電極采集的局部信號誤差超 ±2.5%。6 電極按 “三層采集” 后,模塊通過加權算法整合信號,將誤差降至 ±0.5%;同時,進口導流段與整流網優化流場,即使上游直管段僅 8 倍管徑,加裝多通道整流器(內置 10 根導流管,管徑 30mm)后,精度仍可維持在 ±0.8% 以內,確保 600m³/h 滿量程時 4~20mA 輸出無偏差;

- 大流量的壓損控制:600m³/h 大流量對應流速 4.4m/s,若壓損過大(如>0.05MPa),會導致管道輸送能耗激增。通過 “大口徑流通設計”(240mm 內徑)、“低阻力整流網”(開孔率 70%)及 “流線型電極布局”(突出量僅 2-3mm),將壓損控制在≤0.02MPa,以 dn250 工業循環水管道(年運行 8000 小時,平均流量 400m³/h,泵揚程 25m)為例,低壓損可減少水泵能耗 7-9%,年節約電費 15-20 萬元;

- 介質參數的動態補償:針對 600m³/h 大流量下常見的介質溫度變化(如循環水從 30℃升至 50℃),模塊通過內置 PT1000 溫度傳感器(精度 ±0.5℃)實時修正介質密度,確保標況流量(貿易結算需標況體積)準確,修正后 4~20mA 輸出誤差≤±0.3%;針對介質粘度變化(如化工溶液粘度從 1mPa?s 升至 5mPa?s),調用內置粘度補償公式,避免粘度增大導致的流速測量偏差,確保 600m³/h 滿量程時誤差≤±0.5%。

三、電磁流量計 600m³/h,4~20ma 輸出,dn250 的功能特性與典型應用

(一)核心功能特性

- 大流量高精度計量:測量精度 ±0.5% FS,重復性誤差≤0.1%,符合 JJG 1033-2007《電磁流量計檢定規程》0.5 級要求,可用于工業貿易結算(如電廠與供水公司的水費核算);量程比 1:12(50-600m³/h),適配 dn250 管道的大流量波動,無需頻繁調整量程;

- 4~20mA 輸出穩定可靠:16 位 D/A 轉換確保電流信號線性度≤±0.1%,負載電阻≤750Ω,傳輸距離≤1000 米,抗干擾能力強(通過 GB/T 17626 系列電磁兼容測試),可直接接入工業 DCS、PLC 系統,實現流量實時監控與閉環控制(如根據 4~20mA 信號調節循環水泵轉速);

- 低壓損與多介質兼容:壓損≤0.02MPa(600m³/h 滿量程時),遠低于同口徑渦輪流量計(0.06-0.08MPa)、孔板流量計(0.08-0.12MPa),大幅降低管道輸送能耗;電極與襯里材質可選(316L / 哈氏合金 / 鈦合金,PTFE / 橡膠 / 陶瓷),適配中性、弱腐蝕、高磨損、食品級介質,滿足不同工業場景需求;

- 智能運維與故障預警:內置 16GB 數據存儲,記錄 2 年歷史流量數據(支持 USB 導出或遠程查詢);故障自診斷覆蓋電極結垢、勵磁故障、4~20mA 輸出異常,故障信號可通過電流輸出與遠程平臺雙重報警(響應時間≤5 秒),減少人工巡檢頻次(原每月 2 次降至每季度 1 次);

- 安裝適配性優:采用 PN1.6-PN2.5MPa 級法蘭連接(符合 GB/T 9119-2020 標準,dn250 法蘭外徑 445mm,螺栓孔中心圓直徑 395mm,配備 16 個 M24 螺栓),適配 dn250 標準管道,2-3 人 12 小時可完成安裝(含法蘭對接、線纜鋪設);表體防護等級 IP65,適配工業車間、戶外管廊等環境。

(二)典型應用場景與配置方案

| 應用場景 |

介質特性 |

推薦配置 |

核心價值 |

| 電廠循環水總管(dn250,600m³/h) |

30-50℃循環水,含微量雜質(粒徑≤0.5mm),壓力 1.6MPa(PN1.6),流量 200-600m³/h,工業強干擾 |

304 測量管 + 316L 電極 + 橡膠襯里 + PN1.6 法蘭 + 4~20mA+RS485+IP65 |

304 + 橡膠耐循環水腐蝕,4~20mA 接入電廠 DCS,實時監控循環水流量,超 600m³/h 時輸出 22mA 報警,自動調節水泵轉速(原水泵滿負荷運行,現按需調節),年節約電費 20 萬元;多電極修正流場,誤差≤±0.5%,確保冷卻充足 |

| 市政供水主干管(dn250,600m³/h) |

15-30℃自來水,壓力 1.2MPa(PN1.6),流量 100-600m³/h,戶外露天 |

304 測量管 + 316L 電極 + 橡膠襯里 + PN1.6 法蘭 + 4~20mA+4G+CPA 計量認證 + IP67 |

CPA 確保貿易結算合法,4~20mA 與 4G 雙信號傳輸,遠程監控供水流量,4~20mA 接入水廠 SCADA 系統,實現流量閉環控制(如高峰時增開泵,低谷時減泵);戶外 IP67 防護適應雨淋,維護周期 2 年,供水漏損率從 15% 降至 8% |

| 化工稀溶液輸送(dn250,600m³/h) |

25-40℃10% 稀硫酸溶液,壓力 2.0MPa(PN2.0),流量 300-600m³/h,弱腐蝕 |

316L 測量管 + 哈氏合金電極 + PTFE 襯里 + PN2.0 法蘭 + 4~20mA + 防爆模塊(Exd II BT4)+IP65 |

316L + 哈氏合金 + PTFE 耐硫酸腐蝕,防爆模塊適配化工車間,4~20mA 接入化工 DCS,流量誤差≤±0.5%,確保原料配比精準(原配比誤差 2%,降至 0.8%),化工產品合格率從 96% 升至 99.5% |

四、電磁流量計 600m³/h,4~20ma 輸出,dn250 的維護規范

(一)安裝操作規范

- 管道預處理與位置選擇:

- 安裝前關閉管道閥門,排空介質,用高壓水(壓力≤1.0MPa)沖洗 dn250 管道內壁,去除焊瘤、鐵銹、雜質(粒徑>5mm 會堵塞整流網或磨損襯里);舊管道需用機械打磨機去除結垢(厚度≤1mm),避免流場紊亂;

- 安裝位置需滿足上游直管段≥10 倍管徑(2500mm)、下游≥5 倍管徑(1250mm),避免靠近泵體、閥門、彎頭(流場紊亂導致誤差超 ±2.0%);水平安裝確保流量計軸線水平,流體方向與外殼箭頭一致;垂直安裝時液體需自下而上流動(確保管道充滿,無氣泡),上游 1000mm 處加裝排氣閥;

- 4~20mA 線纜鋪設:采用雙絞屏蔽線(線徑 1.0mm²),與動力電纜間距≥300mm,避免電磁干擾;線纜穿鍍鋅管保護(戶外場景),屏蔽層單端接地(接地電阻≤10Ω),接線端子處做好防水密封(戶外用防水格蘭頭)。

- 法蘭連接與參數設置:

- 法蘭連接:對齊流量計與管道法蘭,放置金屬石墨密封墊(PN1.6 用 3mm 厚,PN2.5 用 5mm 厚),用扭矩扳手按 “對角對稱” 方式擰緊 16 個螺栓(PN1.6 M24 螺栓扭矩 800-1000N?m,PN2.5 M24 螺栓扭矩 1200-1500N?m),分 3 次擰緊(30%→60%→100%),避免法蘭變形;

- 泄漏檢測:安裝后通入 1.0MPa 清水,保壓 24 小時,檢查法蘭接口無泄漏(用肥皂水涂抹,無氣泡);化工場景需額外進行氣密性測試(泄漏率≤1×10??Pa?m³/s);

- 參數設置:通過本地按鍵或 RS485 輸入參數:管道內徑 240mm、流量量程 0-600m³/h、4~20mA 輸出映射(0→4mA,600→20mA)、介質類型、通訊參數;進行 4~20mA 校準:輸入標準流量值(如 300m³/h),調整模塊使輸出電流為 12mA,確保線性度達標。

(二)維護要點

- 日常維護(每季度 1 次):

- 清潔與外觀檢查:用高壓水槍(壓力≤0.8MPa)清洗表體外殼,去除灰塵、泥沙;戶外設備檢查防雨罩是否完好,破損時及時修補;

- 4~20mA 信號檢查:用高精度電流表(精度 ±0.01mA)測量輸出電流,與流量計顯示流量對比(如顯示 300m³/h 時電流應為 12mA),偏差超 ±0.1mA 時重新校準;

- 接線檢查:打開信號模塊接線盒,檢查電源線、4~20mA 線纜端子有無松動或氧化,重新緊固或用細砂紙打磨氧化層;

- 定期維護(每年 1 次):

- 精度與 4~20mA 校準:由 CMA 資質機構用標準體積管(精度 ±0.1%)在 150、300、450、600m³/h 四個流量點校準,誤差超 ±0.5% 時調整儀表常數 K;用標準信號發生器校準 4~20mA 輸出,線性度超 ±0.1% 時重新標定 D/A 轉換器;

- 電極與襯里檢查:通過工業內窺鏡觀察電極是否結垢、襯里是否破損,結垢時關閉管道,用稀鹽酸(5% 濃度,工業場景)或無菌水(食品場景)浸泡電極 20 分鐘,再用清水沖洗;襯里破損(如橡膠裂紋、PTFE 脫落)時需更換測量管;

- 勵磁與模塊檢測:測量勵磁線圈電阻(正常 150-200Ω),電阻偏差超 ±10% 時檢查線圈是否匝間短路;測試故障報警功能(模擬超量程,查看是否輸出 22mA),確保 4~20mA 故障信號正常;

- 故障排查:

- 無流量顯示 / 4~20mA 無輸出:檢查電源(220V AC 或 24V DC),若電源正常,測量電極絕緣電阻(應≥1000MΩ),電阻過低為電極短路(清潔電極);

- 4~20mA 輸出偏差大:檢查管道實際內徑與參數是否一致(240mm,偏差≤2mm)、直管段是否滿足要求、介質電導率是否<5μS/cm;重新校準 4~20mA 線性映射;

- 信號傳輸中斷:檢查 4~20mA 線纜是否斷線、屏蔽層接地是否良好,用萬用表測量線纜通斷;強干擾環境可加裝信號隔離器(抑制共模干擾)。

五、總結

電磁流量計 600m³/h,4~20mA 輸出,dn250 通過 “多電極大口徑流場修正、低壓損大流量適配、高精度 4~20mA 信號輸出” 的核心設計,精準匹配中等偏大口徑、大流量導電介質的計量需求,解決了傳統大流量流量計 “信號衰減、流場敏感、能耗高” 的痛點,其 ±0.5% 的測量精度、穩定的 4~20mA 輸出、2-3 年的維護周期,使其成為工業循環水、市政供水、化工輸送等場景的核心計量設備。

在選型與使用中,需緊扣 “介質特性定材質(腐蝕選 316L + 哈氏合金、食品選鈦合金)、場景需求定防護(戶外選 IP67、化工選防爆)、安裝規范保精度(直管段、線纜屏蔽)” 的原則,通過科學安裝與定期維護,充分發揮其 “大流量精準計量 - 遠程信號監控 - 節能降耗” 的一體化價值。

未來,隨著工業 4.0 與智慧水務的發展,該流量計將進一步整合 AI 流量預測(基于歷史數據優化水泵運行)、5G + 邊緣計算(實時處理大流量數據)功能,實現 “計量 - 監控 - 預警 - 優化” 一體化,助力大流量系統邁向 “預測性維護、智能化調度” 的新階段,為工業降本增效、水資源高效利用提供關鍵技術支撐。